یکی از روشهایی که برای فرمدهی فلزات استفاده میشود، روش ریختهگری ریژه است. خاصیت شکلپذیری فلزات در حالت مذاب باعث شد تا بشر به فکر ساختن لوازم و تجهیزاتی که در زندگی روزمره به آنها نیاز دارد، بیافتد. در واقع قدمت فرآیند ریختهگری به بیش از 4000 هزار سال پیش از میلاد مسیح برمیگردد. با گذر زمان روشهای ریختهگری پیشرفت کرد و بر اساس تجهیزات و شیوه عملکرد به سه گروه تقسیم گردید که شامل؛ ریختهگری در قالب ماسهای، ریختهگری در قالب فلزی و ریختهگری دایکست میباشند. در این مطلب به معرفی ریختهگری ریژه میپردازیم.

ریختهگری ریژه چیست؟

به روش ریختهگری در قالبهای فلزی ریختهگری ریژه میگویند. در این روش با استفاده از قالب ریژه کار انجام میگیرد. این قالبها در اصل قالبهای فلزی هستند که برای تولید قطعات در تعداد بالا و به طور متوالی مورد استفاده قرار میگیرند. قالب ریژه از دو یا چند قطعه فلزی تشکیل شده است که ماهیچههای فلزی و غیرفلزی در آن به کار میروند. تکنولوژی ریژه ریزی بر اساس نیروی ثقل مذاب پیشروی میکند و نیروی خارجی برای ورود مذاب به درون قالب وجود ندارد. ماهیچههای اصلی و ثابت از جنس فلز هستند اما ماهیچههای پیچیده تر از جنس گچ و ماسه میباشند. مواد بر اساس اختلاف ارتفاع بین دهانه بارریزی مذاب و قالب مذاب حرکت میکند و قالب ریزی انجام میشود. دمای قالب ریژه، باید پیش از ریژه ریزی مذاب افزایش داده شود تا در ویسکوزیته ( گرانروی، چسبناکی) مذاب اثر مخرب نداشته باشد. این فرآیند خیلی حساس است و عدم دقت به هر یک از مسائل میتواند منجر به صدمه دیدن قالب و تولید قطعه بیکیفیت شود. در برخی از دستگاههای ریژهریزی، برای افزایش سرعت و بهبود کیفیت قطعات از سیستمهای گردان قالب استفاده میشود. در فرآیند ریختهگری فاکتورهایی مانند؛ دمای قالب، دمای مذاب، ضخامت پوشش قالب، ضخامت دیواره قالب و موارد دیگر بر کیفیت محصول قالبگیری شده با این روش تاثیر گذار خواهد بود.

انواع قالب ریختهگری ریژه

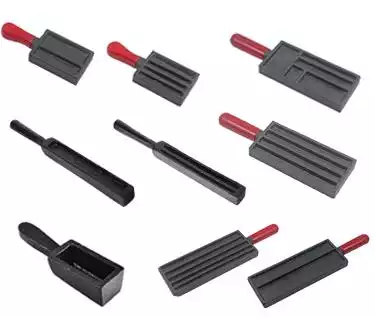

قالبهای ریختهگری ریژه که برای فلزات گرانبها استفاده میشوند شامل موارد زیر میباشند؛

قابل چدن ریژه

معمولا از چدن خاکستری به دلیل مقاومت خوبی که در برابر تغییرات دمایی مکرر دارند، برای تشکل ریژههای چدن استفاده میکنند. از قالب های چدن برای ریختهگری فلزات گرانبها و غیرآهنی به صورت مستطیل شکل استفاده میشود. دمای کار قالب چدنی بین 1250 تا 1300 درجه سانتیگراد میباشد. ریژههای چدنی هم در جواهرسازی و هم در فلزکاری مورد استفاده قرار میگیرند. ضریب انبساط حرارتی چدن کمتر از فولاد است، در نتیجه فولاد در هنگام انجماد بیشتر منقبض میشود که خارج کردن شمش از قالب میلهای چدنی را آسانتر میکند. دیوارهای داخلی قالب توسط قیر یا کربن ریز پوشیده شده است. مواد پوشش داده شده در طول انجماد تجزیه میشوند که از چسبیدن شمشهای منجمد شده به دیوارهای داخلی قالب جلوگیری میکند.

قالب گرافیت ریژه چیست؟

قالبهای شمش طلا از گرافیت با کیفیت بالا ساخته شدهاند که به طور ویژهای برای ریختهگری شمشهای فلزات گرانبها در دستگاه ریختهگری شمش طلا در خلاء ساخته شدهاند.ریژههای شمش طلا در اندازهها و شکلهای مختلف وجود دارند که اکثرا با در همراه هستند. قالبهای میلهای ( شمش ) برای تمام ظرفیتهای ریختهگری شمش طلا مناسب هستند. کوچک، متوسط و بزرگ ، از 100 گرم تا یک کیلوگرم اندازههای قالبهای ریژه گرافیت میباشند. شاید برای شما این سوال پیشبیاد که آیا خاکسترهای گرافیت باعث ایجاد ناخالصی در شمش طلا میشود یا نه؟ درجواب باید بگوئیم خیر، خاکسترهای گرافیت به کار رفته در قالب ریژه کمتر از یک دهم درصد است و این بدان معنی است که عیار طلا پس از ریختهگری عوض نمیشود.

قالبهای ریختهگری طلا چه ویژگیهایی دارند؟

این قالب ها ویژگیهای استثنایی زیادی دارند که از آن جمله میتوان به موارد زیر اشاره کرد؛

- مقاومت حرارتی عالی

- مقاومت در برابر خوردگی

- هدایت حرارتی خوب

- مقاومت در برابر اسیدیته و قلیایی بودن

- مقاوم در برابر ضربه

- صرفه جویی در انرژی

- قابلیت جابهجایی شمشها پس از ریختهگری

مزایا و معایب تکونولوژی ریژه ریزی

روشهای ریژه به دلیل ثابت بودن ابعاد و زوایای قالب، از دقت بالایی برخوردار است و برای ریختهگری قطعاتی که نیازمند تولید در تعداد بالا هستند، استفاده میشود. این تکنولوژی همانند سایر روشهای ریختهگری دارای مزایا، معایب و محدودیتهایی است که در زیر به آنها اشاره خواهیم کرد؛

مزایای ریژه ریزی

ریخته گری ثقلی با قالبهای ریژه مزایای زیادی دارد که شامل:

- برای تولید خودکار قطعات در حجم بالا روش مناسبی میباشد.

- قطعاتی که با این روش تولید میشوند، دارای کمترین عیوب ریختهگری و بالاترین دقت ابعادی هستند.

- در این روش استحکام و خواص فیزیکی و مکانیکی قطعات بسیار مطلوب میباشد.

- این روش سطح صافتری نسبت به روشهای شن و ماسهای ایجاد میکند.

- زمان تولید سریعتری در مقایسه با سایر فرآیندهای ریختهگری دارد.

معایب ریژه ریزی

در مقابل مزایایی که استفاده از این روش دارد، در عوض معایبی هم وجود دارد که شامل موارد زیر می باشد؛

- هزینه بالای طراحی و ساخت قالب باعث میشود که برای ریختهگری قطعات در حجم کم مناسب نباشد، چرا که صرفه و توجیه اقتصادی ندارد.

- از این روش فقط برای برخی از فلزات میتوان استفاده کرد.

- برای افزایش طول عمر قالب و حفاظت از آن باید از پوششهای سیلیکات سدیم، گل نسوز، اکسید فلزی و سنگهای صابونی استفاده کرد.

- این روش بر اساس نیروی ثقل ویسکوزیته مذاب عمل میکند، بنابراین تولید اشکال پیچیده توسط این روش امکان پذیر نیست.

- در روش قالب ریژه امکان تولید قطعات با ابعاد بزرگ وجود ندارد، چرا که هزینه طراحی و تولید قالب بسیار گران بوده و از نظر اقتصادی ساخت آن برای نمونههای کم و محدود مقرون به صرفه نمیباشد.

کلام آخر

حال که با کلیات ریختهگری ریژه آشنا شدید بد نیست بدانید که، ریختهگری در قالبهای ریژه باتوجه به نوع تجهیزات به سه روش انجام میشود که شامل: دستی، نیمه اتوماتیک و اتوماتیک می باشد. هر یک از این روشها مزایا و معایب خاص خود را دارند قطعا دقت و سرعت کار و احتمال بروز آسیب، در مدل اتوماتیک بیشتر از مدل دستی است، این کارفرما و اهمیت نوع قطعه تولیدی است، که نوع ریختهگری را مشخص میکند. در ساخت یک قطعه با کیفیت باید تمام عوامل را در نظر گرفت تا یک خروجی خوب و قابل قبول بدست آید.

گالری طلای روبی

گالری طلای روبی 1401/10/24

1401/10/24